Che cos’è una filtropressa?

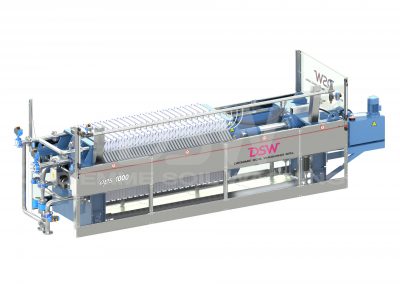

Nei processi industriali sono prodotti ogni giorno milioni di metri cubi di fango da disidratare e la filtropressa è la macchina industriale più adatta per questa funzione. Una filtropressa è composta da: un telaio, un pacco piastre che forma le camere di filtrazione, un insieme di tele filtranti, un insieme di collettori, una pompa di alimentazione ed un sistema oleodinamico. Quest’ultimo allinea e serra in pressione il pacco piastre, dopo di che la pompa di alimentazione aspira il fango e lo pompa, attraverso i collettori di alimentazione, all’interno delle camere in cui avviene la filtrazione. La filtrazione consiste nel trattenere, grazie all’applicazione di apposite tele filtranti, le particelle solide all’interno del pacco piastre ed evacuare la fase liquida attraverso i collettori di scarico.

In seguito, i principali settori di applicazione della filtropressa:

- Industria chimica

- Industria mineraria

- Industria alimentare

- Industria ceramica

- Industria metallurgica e idrometallurgia

- Industria tessile

- Depurazione urbana

Cenni storici sulla filtropressa

L’esigenza di una macchina industriale capace di separare le fasi solido-liquido di un fango nasce in Inghilterra durante la Seconda Rivoluzione Industriale, momento storico in cui cominciano ad essere applicati i primi processi produttivi su larga scala. Le piastre delle filtropresse erano inizialmente di legno ed utilizzate nella purificazione dello zucchero, dopo di che, successivamente all’introduzione dell’acciaio in campo industriale, sono divenute in metallo ed infine, dopo la Seconda Guerra Mondiale e l’avvento dell’industria petrolchimica, polimeriche come nelle filtropresse di ultima generazione.

Funzionamento della filtropressa

Il funzionamento di una filtropressa di ultima generazione è semplice e può essere sintetizzato nelle seguenti fasi:

- Alimentazione: la sospensione viene pompata a bassa pressione all’interno del pacco piastre attraverso un collettore di alimentazione.

- Filtrazione: la pressione di alimentazione viene aumentata fino a valori variabili a seconda del prodotto da trattare e che possono arrivare fino a 16 bar. In questo modo la fase solida viene compressa all’interno delle camere mentre la fase liquida viene evacuata dai collettori di scarico. In questa fase risultano molto importanti le tele filtranti che rivestono le camere, queste sono molteplici e vengono scelte in funzione della composizione chimica e granulometrica del prodotto da filtrare.

- Depressurizzazione: al termine della filtrazione, viene ridotta la pressione all’interno delle componenti della filtropressa fino a pressione atmosferica.

- Scarico: il pacco piastre viene aperto grazie a meccanismi di translazione per consentire lo scarico dei panelli di solido formati al suo interno.

- Lavaggio: le tele della filtropressa vengono lavate ad alta pressione in modo da ripristinare il setto filtrante dei tessuti.

- Chiusura: il pacco piastre viene chiuso in pressione per iniziare un nuovo ciclo di filtrazione.

Le filtropresse possono prevedere oltre che le semplici piastre concamerate, piastre a membrana che consentono di applicare, successivamente alla fase di filtrazione, una fase di spremitura dei panelli (squeezing) per diminuirne ulteriormente l’umidità residua. Un’altra possibile soluzione è l’applicazione della fase di soffiaggio mediante la predisposizione di sistemi ad aria compressa, per asciugare i panelli dopo la fase di filtrazione. Le fasi di squeezing e soffiaggio possono essere anche combinate a seconda delle performance richieste nel processo.