Qu’est-ce qu’un filtre-presse?

Des millions de mètres cubes de boues à déshydrater sont produits chaque jour dans les procédés industriels et le filtre presse est la machine industrielle la plus adaptée à cette fonction.

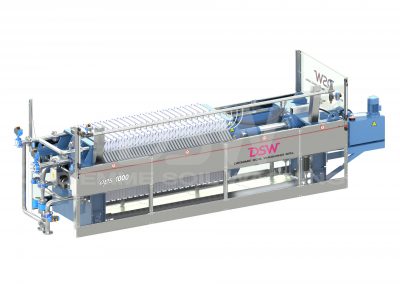

Un filtre-presse est composé: d’un châssis, d’un paquet de plateaux formant les chambres de filtration, d’un ensemble de toiles filtrantes, d’un ensemble de collecteurs, d’une pompe d’alimentation et d’un système hydraulique.

Ce dernier aligne et serre sous pression le paquet de plateaux, après quoi la pompe d’alimentation aspire la boue et la pompe, à travers les collecteurs d’alimentation, à l’intérieur des chambres où se produit la filtration.

La filtration consiste à retenir, grâce à l’application de toiles filtrantes spéciales, les particules solides à l’intérieur du paquet de plateaux et à évacuer la phase liquide à travers les collecteurs d’échappement.

Ci-dessous, les principaux secteurs d’application du filtre-presse:

- Industrie chimique

- Industrie minière

- Industrie alimentaire

- Industrie de la céramique

- Industrie métallurgique et hydrométallurgie.

- Industrie textile

- Assainissement urbain

Notes historiques sur le filtre-presse

La nécessité d’une machine industrielle capable de séparer les phases solide-liquide d’une boue naît en Angleterre pendant la Deuxième Révolution Industrielle, moment historique où les premiers processus de production à grande échelle commencent à être appliqués. Les plateaux des filtres étaient d’abord en bois et utilisées dans la purification du sucre, puis, après l’introduction de l’acier dans le domaine industriel, elles sont devenues en métal et enfin, après la Seconde Guerre mondiale et l’avènement de l’industrie pétrochimique, polymériques comme dans les filtres de dernière génération.

Fonctionnement du filtre presse

Le fonctionnement d’un filtre presse de dernière génération est simple et se résume aux phases suivantes:

- Alimentation: la suspension est pompée à basse pression à l’intérieur du paquet de plateaux à travers un collecteur d’alimentation.

- Filtration : la pression d’alimentation est augmentée jusqu’à des valeurs variables en fonction du produit à traiter et pouvant atteindre 16 bar. De cette façon, la phase solide est comprimée à l’intérieur des chambres tandis que la phase liquide est évacuée par les collecteurs d’échappement. Dans cette phase, les toiles filtrantes qui recouvrent les chambres sont très importantes, elles sont multiples et sont choisies en fonction de la composition chimique et granulométrique du produit à filtrer.

- Dépressurisation: à la fin de la filtration, la pression à l’intérieur des composants du filtre est réduite jusqu’à la pression atmosphérique

- Déchargement/ débâtissage: le paquet de plateaux s’ouvre grâce à des mécanismes de translation pour permettre le déchargement des gâteaux pleins formés à l’intérieur.

- Lavage : les toiles des filtres presses sont lavées à haute pression afin de restituer la porosité filtrant des toiles.

- Fermeture: le paquet de plateaux est fermé sous pression pour commencer un nouveau cycle de filtration

Les filtres-presses peuvent prévoir en plus des simples plateaux concamérées, des plateaux à membrane qui permettent d’appliquer, après la phase de filtration, une phase de pression des panneaux (squeezing) pour réduire encore leur humidité résiduelle.

Une autre solution possible est l’application de la phase de soufflage en prédisposant des systèmes à air comprimé pour sécher les panneaux après la phase de filtration. Les phases de pression et de soufflage peuvent également être combinées en fonction des performances requises dans le processus.